在产品结构设计中,材料的选择直接影响到产品的性能、成本、制造工艺和最终用户体验。塑胶与塑料作为现代工业中最常用的材料之一,因其轻质、易成型、耐腐蚀和成本效益高等特点,广泛应用于消费电子、家用电器、汽车零部件、医疗器械等领域。本文将从材料特性、常见类型、选型原则及应用案例等方面,系统介绍塑胶与塑料在产品结构设计中的关键作用。

一、塑胶与塑料的基本特性

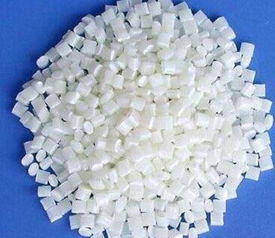

塑胶和塑料通常指以高分子聚合物为基础的材料,可通过注塑、挤出、吹塑等工艺成型。其主要特性包括:

- 轻质高强:密度低,比强度高,适合轻量化设计。

- 耐化学腐蚀:对酸、碱、盐等介质有较好耐受性。

- 绝缘性好:广泛用于电子电器产品的外壳和绝缘部件。

- 易加工性:可通过模具快速大规模生产,设计自由度大。

- 成本可控:原材料价格相对较低,生产效率高。

但塑胶材料也存在一些局限性,如耐高温性较差(一般工作温度低于150°C)、易老化(受紫外线、氧气影响)、硬度较低等,需在设计中针对性规避。

二、常见塑胶材料类型及其应用

根据热行为,塑胶可分为热塑性塑料和热固性塑料:

- 热塑性塑料:可反复加热软化、冷却硬化,回收利用性强。

- ABS(丙烯腈-丁二烯-苯乙烯共聚物):机械强度高、表面光泽好,常用于电子外壳、玩具、汽车内饰。

- PC(聚碳酸酯):透明度高、抗冲击性强,适用于防护罩、照明器材、医疗设备。

- PP(聚丙烯):耐疲劳、密度低,多用于家居用品、包装容器。

- PA(尼龙):耐磨、自润滑,常见于齿轮、轴承等机械部件。

- 热固性塑料:加热固化后不可逆,耐热性和尺寸稳定性好。

- 环氧树脂:粘结性强、绝缘性好,用于电子封装、复合材料。

- 酚醛树脂:耐高温、阻燃,适用于电器配件、炊具手柄。

三、产品结构设计中的选型原则

在选择塑胶材料时,需综合考虑以下因素:

- 功能性需求:根据产品的使用环境(如温度、湿度、负载)选择匹配的力学性能、耐化学性、电绝缘性等。

- 工艺可行性:评估材料与制造工艺(如注塑、3D打印)的兼容性,避免设计过于复杂导致生产困难。

- 成本效益:在满足性能的前提下,优先选择成本较低、供应稳定的材料,同时考虑模具寿命和废料回收。

- 环保与法规:符合RoHS、REACH等环保标准,优先选择可降解或再生材料。

- 美学要求:根据产品外观需求(颜色、纹理、透明度)选择可染色性和表面处理性好的材料。

四、应用案例解析

以智能手机外壳为例,多采用PC+ABS合金材料,兼顾PC的韧性和ABS的加工性,既保证抗摔性,又易于注塑成型和表面喷涂。而在医疗器械如一次性注射器中,则常用医用级PP,因其无毒、耐灭菌处理且成本低廉。

五、未来发展趋势

随着环保意识提升和新技术发展,生物降解塑料(如PLA)、高性能工程塑料(如PEEK)及复合材料(如碳纤维增强塑料)的应用日益广泛。设计师需持续关注材料创新,结合数字化工具(如CAE模拟)优化结构,实现产品轻量化、智能化和可持续发展。

结语

塑胶与塑料作为产品结构设计的核心材料,其合理选型与创新应用是提升产品竞争力的关键。设计师应深入理解材料特性,结合市场需求与技术前沿,做出科学决策,推动产品向更高效、环保、用户友好的方向发展。